【仕事環境の変化】

私が入社した1990年代前半当初は、実験で得たデータは方眼紙でグラフ化し、工程能力は関数電卓で計算、日々データを追加し次を予測しながら実験を進めていた。データの保存はフロッピーディスク(FD)で、遠距離でのデータのやりとりはFAXであった。時代が経つにつれ便利になり、現在では、PCの性能向上により扱うデータの容量も増大しexcel等で簡単にデータ処理し、写真や動画などの大容量なデータも含めてHDDやSSDに保存、5Gも普及し大容量のデータをすぐに共有できるようになった。到底、想像することができなかった変化であるが、以下、開発を進めながら実感していった。

【銅モリブデンのクラッド材CPC®の開発、安定大量製造】

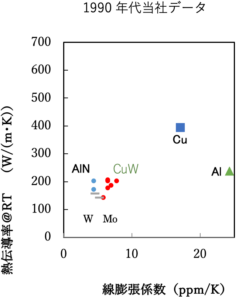

このようなデータ処理速度や通信環境の変化は当社のヒートシンクにも大きく影響し、熱伝導率(TC)の高いヒートシンクの要求が増えていった。当初は銅とタングステン複合材(CuW)が使われていたが、高TC化で銅とモリブデン複合材(CuMo)の開発を始めた。CuMoはCuWとは異なり溶浸体の圧延加工ができるため、薄物平板形状の大量生産ができ、ほぼCu量で決まる線膨張係数も、圧延加工(圧延方向や圧延率)で微調整でき、顧客や市場要求に合わせることが可能となった(~3G)。さらに高TCで、表層の熱拡散を多くしたいという要求(3.5G~)には、CuMoの両表面にCuをクラッドしたCPC®(Cu/CuMo/Cu)の開発を進めた。Cuクラッドの「熱間圧着」という手法は従来から基盤技術としてあったが、バッチ処理で行われており量産には不向きであったため、Cu板を自動積層させる「Cu積層」技術、その後圧延加工でクラッド化する「熱間ロール圧着」技術を構築し、大量に安定製造できるようにした。表層のCu厚の比率や芯材のCuMo中のCu量を変えることで熱伝導、線膨張のバリエーションも増え、顧客の選択肢(当社材料提案)が一挙に広がった。さらに、今までのCuWでは粉末成型金型を製品毎に揃え製造していたが、CPC®は圧延加工で狙いの板厚に延ばし、製品サイズに合わせ打ち抜き加工することもでき、前後工程も含めた「打抜きプレス複合ライン」の構築も行い、無線通信向け高周波パッケージ用ヒートシンクには今でも使用され、高いシェアを維持している。

【次の世代への技術継承】

このように、開発から量産化を進めてきて、実験データ処理等便利になった今、思うことは「マニュアル化の弊害」です。製品を造るうえでマニュアル化はとても重要であることは間違いありません。すべての製品を同じ条件で製造し、品質を安定させることは重要なことです。しかしながら、技術屋を育成するには良いことばかりではない、と思うようになりました。なぜこの工程の順番なのか、なぜこの方法なのか、なぜこの条件になったのか、これ以外ではどのようになるのか、行っていいことと悪いことは、品質面では、安全面ではetc.、技術構築された経緯がマニュアルだけでは分からず、判断出来ないためです。ビデオマニュアル等表記、表現の仕方の工夫も大切ですが、設備を知って、自ら試作し評価する、基本的ですが非常に難しく、技術の伝承と経験不足をどのように補っていくかが今後の課題です。