【緒言】

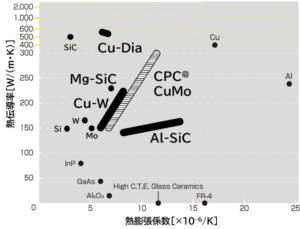

さまざまな機器が駆動するための電力を管理するパワー半導体は、高密度化が進み、消費電力が増加、そのため、半導体素子(Si、SiC等)から発生する熱は高まっている。この増大する熱と熱膨張率の不整合により素子と放熱基板との接合層(はんだ、ナノペースト等)に亀裂発生や、著しい場合は、素子割れに至る事態が発生する。この解決策とし、従来の銅(Cu)、アルミニウム(Al)に代わり、より熱膨張係数が半導体素子に近いタングステン(W)、モリブデン(Mo)、ダイヤモンド、炭化珪素(Si C)等の複合材が使用されているが、当社では、Cu-W、Cu-Mo、Cu-ダイヤモンド、SiC系複合材料等の放熱基板(図1)を開発、製造し、車載· 電鉄、無線·光通信、半導体レーザー等の用途に展開している。そのなかで、車載分野では、近年電動化が急速に進んでいるが、その始まりから当社製Cu-Mo放熱基板が採用され貢献してきたので、その開発経緯を以下紹介する。

【開発及び量産への対応】

車載用Cu-Mo放熱基板は主にハイブリット自動車(H-EV)、電気自動車(EV)の駆動モーター用インバータ(バッテリーからの直流電力を周波数の異なる交流に変換し、モーターの出力制御を行う)やモーターとバッテリー間の直流 / 交流変換を担うコンバーター用途に使用される。本用途の車載の放熱基板は、高出力のため半導体素子から発生する熱が大きく、信頼性の高い材料が要求され、PCM(Cu-Mo複合材料)とそのPCMの両面をCuで挟んだ積層材料CPC®が使用されている。これらPCM とCPC®(以下Cu-Mo)は半導体素子にはんだ等で直接接合され、半導体素子より発生する熱を冷却器へ逃がす役割を果たしている。

車載用の放熱基板開発は約25年前にスタートし、H-EV自動車に搭載された。車載製品は、高い信頼性が必要とされ、多くの要求事項があり、また、当時使用実績の少なかったCu-Moは、繰り返しの寿命や放熱性能を証明する評価試験の実施やデータの提出が必要であった。工程の概略は、「Cu-Moインゴット焼結→圧延→打ち抜きプレス→形状安定化処理→ Ni めっき→検査」であり、例えば焼結、圧延· 打ち抜きプレス、形状安定化処理の工程には以下改善が必要であった。

-1. インゴット焼結:

Cu-MoはMoの多孔質体にCuを溶浸して製造する。Cuを均一に溶浸するには、Mo多孔質体の均一性が重要で、その多孔質体を製造するために、Mo原料の管理、焼結(温度、時間等)の条件出しが必要であった。不均一な組織や独立空孔(クローズドポア)の発生、Cuが全体に溶浸されない不具合などが多々発生し条件出しに苦労したが、各項目を適正化し均質なCu-Moインゴットの製造に成功した。

-2. 圧延、打ち抜きプレス:

CuMoはCuとMoの複合材故、Cuの特性とMoの特性を考慮しながら加工をする必要があった。圧延、打ち抜きプレスでは柔らかいCuと硬いMoと塑性加工性が異なる材質であるため、割れたり、厚みや形状が不均一になるといった不具合があったが、Cu含有量も考慮しながら加工条件を適正化した。

-3. 形状安定化処理:

半導体素子とCu-Moでは熱膨張差が小さいとはいえ接合する際に放熱基板が熱膨張差で反ってしまう可能性が考えられた。反りが発生すると、放熱基板と、素子と反対面側に接合された冷却器とが密着せず、放熱が妨げられるため、接合時に隙間が小さくなるように工夫した。

以上、製造上の工夫とともに、材料ロス削減や歩留向上、能率向上にも取り組み、事業化に貢献した。

【結論】

H-EV自動車用途は、増産に加えて車種展開が急ピッチで進み、当初想定を遥かに超える数量となり、H-EV専用ラインを立ち上げるまでとなった。本ラインはCu-Moインゴットから加工· めっき· 検査までを一貫して生産でき、移動ロスを最小化し生産性向上したラインであるともに、現在の車載用放熱基板の基礎ラインとなっている。H-EV、EVの進化と共にパワー半導体の構造が変化しているが、当社の車載用Cu-Mo放熱基板は形状、仕様を変えて新しい時代に貢献していく。

図1.放熱基板特性表